Завод по производству пластиковых тележек

Давайте начистоту. Когда говорят о производстве пластиковых тележек, часто представляют себе что-то простое, механическое. Считается, что это достаточно узкая ниша, требующая минимальных инвестиций и сложного оборудования. Но на деле все гораздо интереснее, и, поверьте, ошибок здесь допускают немало. Я не инженер-технолог, но за свою карьеру видел, как удачные проекты превращаются в провалы из-за недооценки нюансов. В этой статье поделюсь некоторыми наблюдениями, выводами и просто личным опытом, связанным с этой темой.

Первый шаг: от идеи к прототипу

Многие начинающие предприниматели сразу задумываются о покупке дорогостоящих литейных машин. Это, конечно, хорошо, но не всегда необходимо. Для начала вполне можно обойтись штамповкой или даже литьем под давлением, особенно если речь идет о стандартных моделях. Важнее правильно спроектировать тележку, учитывая нагрузки, материалы, эргономику. Мы, например, в свое время сильно ошиблись с выбором полипропилена – он оказался недостаточно прочным для нашей целевой аудитории, а альтернативные материалы, вроде полиэтилена высокой плотности, оказались заметно дороже. Поэтому, перед тем как вкладывать деньги в оборудование, стоит провести тщательное тестирование прототипов, используя разные материалы и технологии.

Выбор материала: баланс между стоимостью и долговечностью

Выбор полимера – это критический момент. Помимо прочности, нужно учитывать морозостойкость, устойчивость к ультрафиолету, способность выдерживать механические повреждения. Помню, у одного клиента тележки из дешевого полиэтилена быстро трескались и ломались, особенно при использовании на улице. В итоге мы предложили ему полипропилен с добавками, повышающими его устойчивость к ультрафиолу и ударным нагрузкам. Конечно, это увеличило себестоимость, но в долгосрочной перспективе это окупилось за счет снижения затрат на ремонт и замену.

Проектирование: не только красота, но и функциональность

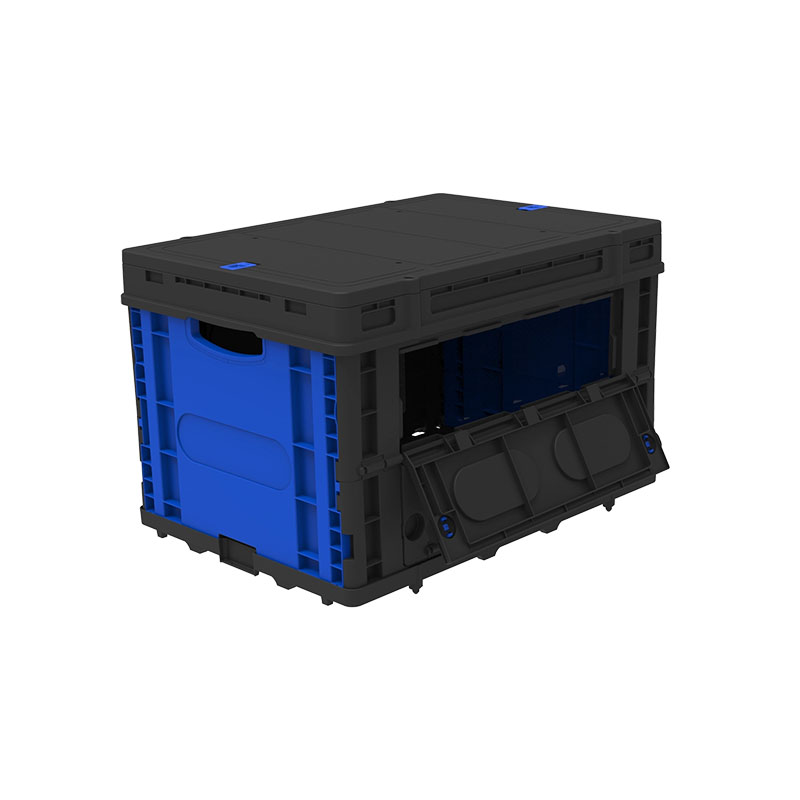

Нельзя забывать об эргономике. Ручки должны быть удобными, колеса – прочными и легко вращаться. Важен вес тележки, особенно если она предназначена для больших нагрузок. Продумайте систему соединения элементов, чтобы тележка была надежной и долговечной. Мы однажды потратили много времени на проектирование системы складывания тележки, чтобы она занимала минимум места при хранении. И это действительно окупилось, клиент был очень доволен.

Оборудование для производства пластиковых тележек: что нужно?

Вопрос оборудования – это, пожалуй, самый сложный. Как я уже говорил, для начала можно обойтись штамповкой или литьем под давлением. Но для серийного производства потребуется более серьезная техника. Важно учитывать производственные мощности, объем заказов, а также бюджет. Не стоит гнаться за самым дешевым оборудованием, лучше инвестировать в надежные и проверенные модели. Например, мы когда-то приобрели литейный пресс, который через полгода сломался. Позже выяснилось, что мы выбрали модель с недостаточной мощностью для наших задач. Важно проводить технический анализ и консультироваться со специалистами.

Штамповка: доступный и эффективный способ

Штамповка – это достаточно простой и доступный способ изготовления пластиковых тележек. Она идеально подходит для серийного производства простых моделей. Требуется специализированное оборудование – штамповочные прессы, пуансоны и матрицы. Но в целом процесс несложный и позволяет получать детали высокой точности. Важно правильно подобрать материал и параметры штамповки, чтобы избежать дефектов.

Литье под давлением: для больших объемов и сложных конструкций

Литье под давлением – это более сложный и дорогостоящий способ изготовления тележек. Он подходит для серийного производства сложных конструкций с высокой точностью. Требуется специализированное литейное оборудование – литьевые машины, формы и системы охлаждения. Но в целом процесс позволяет получать детали с минимальной шероховатостью поверхности и высокой прочностью. Важно правильно подобрать параметры литья, чтобы избежать дефектов, таких как вздутия, трещины и деформации.

Проблемы, с которыми сталкиваются при изготовлении тележек

Помимо технических проблем, в процессе производства могут возникнуть и другие сложности. Например, проблемы с поставками сырья, логистикой, персоналом. Важно заранее продумать все эти аспекты и разработать план действий на случай непредвиденных обстоятельств. Мы однажды столкнулись с задержкой поставки полипропилена, что привело к срыву сроков выполнения заказа. В итоге мы были вынуждены искать альтернативного поставщика, что повлекло за собой дополнительные затраты.

Контроль качества: гарантия долговечности продукта

Контроль качества – это один из важнейших этапов производства. Необходимо проводить регулярные проверки качества сырья, полуфабрикатов и готовой продукции. Использовать различные методы контроля, такие как визуальный осмотр, измерение размеров, испытания на прочность и износостойкость. Это поможет избежать попадания бракованной продукции к потребителю и повысить репутацию компании. Мы в своей компании создали отдел контроля качества, где работают опытные инженеры и техники, которые следят за соблюдением всех стандартов качества.

Управление производством: оптимизация процессов

Эффективное управление производством – это залог высокой производительности и низкой себестоимости продукции. Необходимо оптимизировать производственные процессы, сократить время производственного цикла, минимизировать отходы и потери материалов. Использовать современные системы планирования и контроля, такие как ERP и MES. Автоматизировать рутинные операции. Мы внедрили систему управления производством, которая позволила нам сократить время производственного цикла на 15% и повысить производительность труда на 10%.

Перспективы развития производства тележек

Рынок производства тележек постоянно развивается. Появляются новые материалы, технологии и модели продукции. Например, сейчас активно развиваются тележки из переработанных материалов, тележки с электронным управлением, тележки с функцией самоочистки. В будущем, вероятно, будут популярны тележки с использованием искусственного интеллекта и Интернета вещей, которые будут автоматически управлять маршрутом и оптимизировать использование ресурсов. Например, уже сейчас есть компании, разрабатывающие тележки, которые могут самостоятельно перемещаться по складу, следуя заданному маршруту. Мы, конечно, следим за этими тенденциями и стараемся внедрять новые технологии в свою производственную деятельность.

В заключение хочу сказать, что производство пластиковых тележек – это интересная и перспективная сфера бизнеса. Но для того, чтобы добиться успеха, необходимо постоянно совершенствовать свои знания и навыки, следить за новыми технологиями и внедрять инновации. И, конечно, не стоит бояться экспериментировать и пробовать новые подходы. Помните, ошибки – это часть процесса обучения.

ООО Гуандун Шуньхэ Индастриал, как компания с богатым опытом в этой области (основана в 1997 году, штат сотрудников 380 человек, включая 60 специалистов инженерно-технического центра разработки с более чем 80 патентами), может предложить комплексные решения, от разработки до производства. Если вы рассматриваете возможность выхода на рынок пластиковых тележек, рекомендую обратить внимание на их опыт и компетенции. [https://www.shunhe.ru/](https://www.shunhe.ru/) – это официальный сайт компании, где можно ознакомиться с ассортиментом продукции и условиями сотрудничества.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Промышленная двухколесная тележка FW-83A

Промышленная двухколесная тележка FW-83A -

Складная ручная тележка FW-90M (алюминиевая)

Складная ручная тележка FW-90M (алюминиевая) -

Облегченная складная платформенная тележка FW-99FS

Облегченная складная платформенная тележка FW-99FS -

Прочная алюминиевая тележка FW-99C

Прочная алюминиевая тележка FW-99C -

Облегченная тележка FW-90SF

Облегченная тележка FW-90SF -

Универсальная 2-в-1 тележка FW-90TP

Универсальная 2-в-1 тележка FW-90TP -

Шестиколесная тележка для лестниц FW-90SNA6 (совместима с корзинами)

Шестиколесная тележка для лестниц FW-90SNA6 (совместима с корзинами) -

Четырехколесная платформенная тележка FW-99H

Четырехколесная платформенная тележка FW-99H -

Складская тележка с большими колесами FW-83D

Складская тележка с большими колесами FW-83D -

Алюминиевая тележка увеличенных размеров FW-83

Алюминиевая тележка увеличенных размеров FW-83 -

Универсальная алюминиевая тележка-лестница 2-в-1 FW-72

Универсальная алюминиевая тележка-лестница 2-в-1 FW-72 -

Грузовая алюминиевая тележка FW-84B

Грузовая алюминиевая тележка FW-84B

Связанный поиск

Связанный поиск- Пластиковая тележка ведро из китая

- Ведущие страны-поставщики тележек в китае

- Основные страны-покупатели дешевых детских пластиковых колясок

- Поставщики пластиковых тележек для ведер

- Ведущая страна по продаже дешевых алюминиевых тележек

- Дешевые сумки-тележки с пластиковыми ручками

- Ведущий покупатель тележек для пластиковых ведер

- Заводы по производству кемпингов для центров отдыха

- Ведущий покупатель палаточных кемпингов

- Китайские производители колесных тележек