Производители индивидуальных конструкций

Итак, мы говорим о производителях индивидуальных конструкций. Звучит масштабно, правда? И часто при этом подразумевается что-то вроде быстрой переделки старых моделей или просто сборки чего-то по чертежам заказчика. Но на деле это совершенно другая история. Дело не только в чертежах. Речь о понимании реальных потребностей, о инженерной мысли, о материалах, о логистике. Я вот часто встречаю компании, которые принимают заказ, выдают 'конструкцию' и потом мучаются с её эксплуатацией. Недостаточно просто следовать чертежу, нужно предвидеть все возможные сценарии.

От идеи до готового продукта: основные этапы

Первый – это, конечно, проектирование. И здесь важно не просто отрисовать эскиз, а провести полноценный анализ. Что будет использоваться? Какая нагрузка? В каких условиях? Какие требования к долговечности, безопасности? Все это влияет на выбор материалов, конструктивные решения. Мы, например, работаем с различными металлами – от углеродистой стали до нержавеющей. Выбор зависит от предполагаемой сферы применения. Иногда, заказчик просто не понимает, какие материалы подходят для его задачи. Приходится консультировать, предлагать варианты. Это уже часть работы, и от того, насколько правильно вы определите материал на этапе проектирования, зависит дальнейшая судьба изделия.

Дальше – это изготовление. Здесь требуются не только станки, но и квалифицированные кадры. Конечно, автоматизация сейчас на пике, но ручной труд по-прежнему незаменим, особенно при создании нестандартных деталей и узлов. Очень важно контролировать качество на каждом этапе – от резка металла до покраски. Иначе рискуешь получить продукт, который будет не только не соответствовать требованиям, но и опасен в эксплуатации. Мы применяем различные методы контроля – визуальный осмотр, ультразвуковую дефектоскопию, контроль геометрических размеров.

Сложности с нестандартными материалами и технологиями

Иногда возникают проблемы с поиском материалов или технологий, необходимых для изготовления конкретной конструкции. Например, если заказчик хочет использовать композитные материалы или нанотехнологии. В таких случаях приходится искать партнеров, проводить дополнительные исследования. Иногда это может занять много времени и потребовать значительных финансовых вложений. Но это необходимый этап, если хочется предложить заказчику действительно уникальное решение. И этот процесс часто выходит за рамки стандартной производственной цепочки.

Я помню один случай с изготовлением детали для промышленной установки. Заказчик требовал материал с очень высокой коррозионной стойкостью, но стандартные материалы не подходили. Пришлось искать поставщика специального сплава и разрабатывать новый технологический процесс. Это было дорого и сложно, но в итоге мы получили продукт, который полностью удовлетворял потребности заказчика. Такие ситуации закаляют и учат.

Логистика и сборка: не менее важные аспекты

Не стоит забывать и о логистике. Как доставится готовая конструкция? Какие требования к упаковке? Как будет осуществляться сборка на месте? Эти вопросы тоже нужно решать на этапе проектирования. Неправильно спланированная логистика может привести к задержкам и дополнительным расходам.

Мы часто сталкиваемся с ситуациями, когда заказчик ожидает, что мы организуем доставку и сборку, но не предоставляет нам всю необходимую информацию. Это приводит к тому, что приходится заниматься дополнительной работой, что увеличивает сроки и стоимость проекта. Поэтому очень важно иметь четкое понимание всех условий сотрудничества с самого начала.

Проблемы с монтажом и путеводители по эксплуатации

Монтаж – это отдельная глава. Очень часто конструкции, особенно сложные, требуют грамотного монтажа и наладки. Если этого не сделать, то даже самая совершенная конструкция может оказаться бесполезной. Необходимо предоставить четкие инструкции по монтажу, а лучше – организовать монтаж на месте. И, конечно, необходим подробный путеводитель по эксплуатации. Так заказчик сможет избежать ошибок и продлить срок службы конструкции.

Недавно у нас был случай, когда мы изготовили складскую систему для логистического центра. Заказчик предполагал, что монтаж будет прост, но система оказалась очень сложной и требовала специального оборудования. Пришлось выезжать на место и организовывать монтаж с привлечением наших специалистов. В итоге всё было сделано качественно и в срок. Но это был ценный урок: не стоит недооценивать сложность монтажа. Особенно, когда речь идет о производителях индивидуальных конструкций.

Вызовы и будущее отрасли

В целом, работа в сфере производителей индивидуальных конструкций – это не просто производство, это инжиниринг. Это умение находить решения сложных задач, это ответственность за результат. И, конечно, это постоянное совершенствование. В настоящее время активно развиваются технологии 3D-печати, роботизированного производства, искусственного интеллекта. Эти технологии открывают новые возможности для создания уникальных конструкций. Но, что самое главное, они требуют от нас постоянного обучения и повышения квалификации. И это постоянная работа.

На рынке постоянно появляются новые материалы и технологии, поэтому важно быть в курсе последних тенденций. Не стоит зацикливаться на старых решениях, нужно всегда искать новые возможности. И, конечно, важно оставаться клиентоориентированным. Понимать потребности заказчика, предлагать оптимальные решения, обеспечивать качественное обслуживание. Только так можно добиться успеха в этой сложной и конкурентной отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Промышленная двухколесная тележка FW-83A

Промышленная двухколесная тележка FW-83A -

Многофункциональная алюминиевая грузовая тележка FW-85

Многофункциональная алюминиевая грузовая тележка FW-85 -

Тележка со складной платформой FW-88F

Тележка со складной платформой FW-88F -

Складная транспортная тележка FW-90STH

Складная транспортная тележка FW-90STH -

Многофункциональная транспортная тележка FW-86

Многофункциональная транспортная тележка FW-86 -

Алюминиевая платформенная тележка FW-99E

Алюминиевая платформенная тележка FW-99E -

Складная тележка BA-004

Складная тележка BA-004 -

Промышленная алюминиевая грузовая тележка FW-84A

Промышленная алюминиевая грузовая тележка FW-84A -

Алюминиевая транспортная тележка FW-82

Алюминиевая транспортная тележка FW-82 -

Уличная тележка для покупок FW-90SN

Уличная тележка для покупок FW-90SN -

Вертикальная алюминиевая тележка FW-84

Вертикальная алюминиевая тележка FW-84 -

Алюминиевая складская грузовая тележка FW-81B

Алюминиевая складская грузовая тележка FW-81B

Связанный поиск

Связанный поиск- Универсальная ручная тележка складная ручная тележка

- Ведущие китайские покупатели пластиковых ведер для тележек

- Тележка для грузов

- Производство пластиковых контейнеров для тачек

- Лучшие покупатели складных тележек для товаров

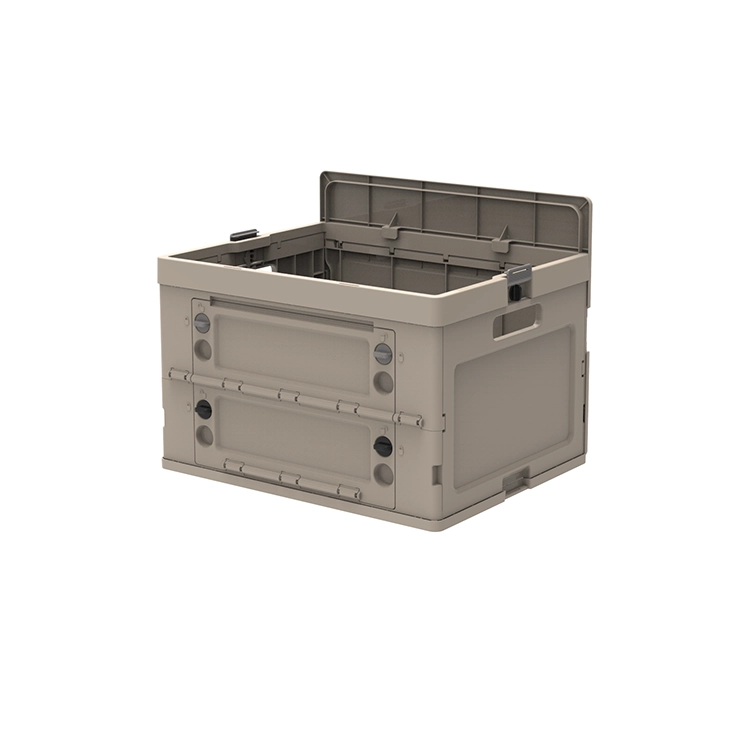

- Производители фото кемпингов

- Поставщики платформенных тележек на четырех колесах

- Китайский производитель пластиковых колес для тележек без подшипников

- Индивидуальный дизайн цены в китае

- Дешевые кемпинги где